در این مقاله نحوه تولید شیشه سکوریت و فرآیند آن مورد بررسی قرار می گیرد. در ابتدا نگاهی به تاریخچه پیدایش شیشه سکوریت و توضیحاتی درباره خود شیشه می پردازیم.

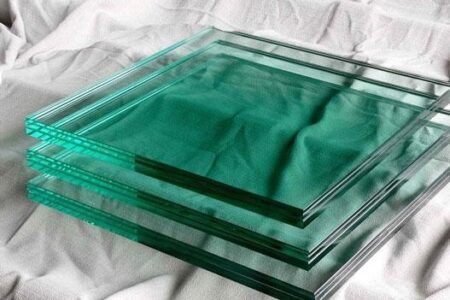

شیشه سکوریت چیست؟

در کل سکوریت کردن عملیاتی حرارتی است که بر روی انواع شیشه ها انجام میگیرد، این عملیات حرارتی شامل گرم کردن یکنواخت شیشه تا دمای نرمی شیشه که بالای 700 درجه سانتی گراد هست می باشد. سپس به هر دو طرف شیشه سریعا هوای بسیار خنک دمیده می شود که لایه های بیرونی سریع تر از لایه های داخلی سرد می شود و موجب استحکام شیشه می گردد. این شوک دمایی باعث بالا رفتن مقاومت شیشه در برابر فشار و ضربه می شود.

تفاوت شیشه دو جداره با شیشه سکوریت را بخوانید.

بنابراین شیشه سکوریت به شیشه ای گفته می شود که بر اثر فرآیند های حرارتی ، توانسته به مقاومت بالایی نسبت به دما برسد.

پیدایش و تولید اولین شیشه نشکن در دنیا در سال 1929 می باشد که پس از آن پیشرفت های بسیاری در حوزه تولید شیشه صورت گرفت. پیشینه شیشه سکوریت در کشور ایران هم به حدود 50 سال قبل می رسد که اولین کارخانه تولید شیشه سکوریت در ایران با نام میرال بنا نهاده شد. که در آن زمان اکثریت دستگاه ها مکانیکی بودند و با پیشرفت تکنولوژی و با گذشت زمان ماشین آلات جدیدتری وارد ایران شدند و شرکت های بیشتری در این حوزه به فعالیت مشغول شدند. در حال حاضر ایران یکی از بزرگترین تولید کننده های شیشه سکوریت با ضخامت های مختلف در خاورمیانه و آسیا می باشد که به کشورهای همسایه صادرات نیز دارد. علاقه مندان جهت اطلاع از محصولات پارتیشن شیشه ای ، نرده شیشه ای و هندریل شیشه ای به صفحه مربوطه مراجعه فرمایید

نحوه تولید شیشه سکوریت

اولین قدم در شروع فرآیند تولید شیشه سکوریت انتخاب و برش زدن شیشه ها به ابعاد مورد نظر می باشد و دلیل این امر این است که به دلیل مستحکم شدن شیشه ها پس از حرارت دیدن انجام هر گونه عملیات برشکاری و سوراخکاری بر روی شیشه ها بسیار سخت و یا غیر ممکن می نماید زیرا ممکن است شیشه های سکوریت در حین برشکاری شکسته شوند. پس از برش شیشه ها به اندازه دلخواه توسط سنگ دیاموند لبه ها را صیقل می دهند و سپس در کوره با حرارت 625 درجه گرم می کنند و پس از آن به سرعت وارد خنک کننده می شوند تا عملیات سرد شدن به سرعت اتفاق بیفتد.

نکات مهم در انتخاب پارتیشن تک جداره را بخوانید.

به دلیل اینکه قسمت های بیرونی زودتر سرد می شوند میل به انقباض دارند و بخش داخلی چون هنوز گرم هستند ممانعتی در این کار ندارند و با گذشت زمان و سرد شدن بخش های خارجی به تدریج بخش های داخلی نیز سرد می شوند و میل به انقباض دارند که بخش های خارجی از این عمل جلوگیری می کنند. این عملیات باعث می شود که در سطح های خارجی تنش فشاری و در سطح داخلی تنش کششی ایجاد گردد، شیشه سکوریت تنش فشاری در حدود 100 Mpa و تنش کششی حدودا 50 Mpa دارد و افزایش این نسبت فشار خطر شکستن شیشه را به دنبال خواهد داشت که البته به دلیل انرژی الاستیک بسیار زیادی که در این شیشه ها انباشته شده است.

اگر این شیشه ها دچار شکستگی شوند به بخش های کوچکتر که لبه های آن فاقد خاصیت برندگی می باشند تبدیل می شوند که این امر باعث می شود شیشه سکوریت خط بسیار کمی داشته باشد.

شیشه هایی که از این طریق مقاوم می شوند در برابر حرارت، باد، برف، بارهای مکانیکی، و ضربه های گوناگون حدود 4 تا 5 برابر از شیشه های معمولی با همان ابعاد و ضخامت مقاوم تر می باشند ولی مشخصات دیگر شیشه از قبیل رنگ، ترکیب شیمیایی، خصوصیات فیزیکی، نقطه ذوب و انبساط، درصد عبور نور و … تغییری نمی کنند.

مزایای استفاده از پارتیشن شیشه ای فریم لس در محیط کار چیست؟

مراحل تولید شیشه سکوریت

برای تهیه شیشه های سکوریت مراحل خاص و با ترتیب مشخص باید انجام گیرد تا مواد خام تشکیل دهنده شیشه به محصول با کیفیتی تبیل شود. در کارخانجات ساخت شیشه مراحل مختلف تولید ظرافت هایی دارد که با توجه به آن ها کیفیت افزایش می یابد. شیشه ها از سه ماده ماسه، کربنات سدیم و آهک تشکیل می شوند که ابتدا این مواد اولیه را به حالت پودری تبدیل می کنند و سپس با مقدار مناسبی آب مخلوط می نمایند و پس از آن مواد ترکیب شده را به کوره می برند، مواد ذوب شده و به صورت خمیری درمی آیند و سپس با گرفتن ناخالصی های خمیر شیشه را بیرنگ کرده و به آن فرم می دهند و در نهایت شیشه را دیاموند می کنند. مراحل تهیه شیشه سکوریت را به ترتیب در ذیل شرح می دهیم:

- در ابتدا و اولین مرحله شیشه ها به سایزهای مورد نظر برش داده می شوند.

- وجود حباب ها و ترکها باعث می شوند شیشه ها حین سکوریت شدن بشکنند که در این مرحله برای رفع این مشکل شیشه ها بازبینی می شوند.

- برای از بین بردن زبری که در برش شیشه به وجود می آید در این مرحله کناره های شیشه برای پرداخت شدن صیقل داده می شوند.

- برای از بین بردن دانه های کوچکی که حین صیقل دادن به وجود آمده است و یا هر گونه کثیفی شیشه ها در دستگاه های شستشو شسته می شوند زیرا کثیفی ها باعث اختلال در سکوریت شدن می شوند.

- در کوره شیشه ها را تا دمای حدود 700 درجه سانتی گراد گرما می دهند، دمای استاندارد صنعتی 670 درجه می باشد.

- شیشه های گرم شده در معرض فشار بالای هوا در زاوایای مختلف به مدت چند ثانیه قرار می گیرند. این خنک شدن سریع شیشه باعث می شود قسمتهای خارجی زودتر از قسمتهای داخلی سرد شوند و شیشه های سکوریت مستحکم گردند.

پس از وارد شدن شیشه ها به دستگاه، عملیات باید در زمانی سریع در حدود چند ثانیه انجام شود و سپس سریعا عملیات کولینگ یا سرد شدن اتفاق بیفتد زیرا که این امر موجب گرفته شدن هوای داخل شیششه سکوریت شده و مقاومت شیشه را به نسبت شیشه معمولی بالاتر می برد.

کاربرد محصولات شیشه ای در دکوراسیون چیست؟

در پایان شایان ذکر است شیشه های سکوریت که مصارف بسیار گوناگونی در صنعت ساختمان و سایر حوزه ها دارند در ضخامت های متفاوتی از 3 تا 20 میلی متر تولید می شوند. و این شیشه ها در بعضی کارخانجات در ابعاد 3000 در 5000 میلی متر تهیه می گردند. قیمت شیشه سکوریت با توجه به ضخامت و ابعاد می تواند متفاوت باشد، ولی با توجه به مستحکم بودن و امن بودن آن می تواند گزینه مناسبی برای انتخاب در کارهای ساختمانی باشد.